Inyección de plástico en México

Los plásticos están en todas las áreas de nuestra vida, desde las botellas de agua, toppers o juguetes hasta pequeñas partes que componen nuestros teléfonos celulares o dispositivos médicos, los cuales pueden implantarse en el cuerpo.

Pero, te has preguntado ¿cómo es que se crean cada uno de los productos que utilizamos? Todo es gracias a la inyección de plástico y los moldes para inyección, ¿sabes de qué se trata esto?

No te preocupes, los expertos de Precision Group traen para ti este artículo para que conozcas todo acerca del proceso de inyección de plástico en México; ya sea que busques una empresa que te apoye en la creación de productos o moldes para tu empresa o sólo quieras conocer más de este tema.

¿Qué es la inyección de plástico y para qué sirve?

Antes de entrar en detalles vamos a comenzar aclarando qué es la inyección de plástico: En ingeniería es una técnica que consiste en moldear una pieza de plástico a través de la inyección a presión de polímeros plásticos.

En otras palabras, se tiene un molde con la forma de la pieza final, esa pieza va a contar con una boquilla por donde entrarán las resinas calientes que irán llenando cada una de las cavidades para que, al enfriar, esté el producto final listo para su uso.

Más adelante estaremos hablando del proceso que lleva la creación de productos plásticos gracias a la inyección de plástico en México.

¿Qué tipo de polímeros se utilizan para la inyección de plástico?

Como puedes darte cuenta la inyección de plástico es un proceso que, sin duda, necesita ser bastante preciso, es por ello que previo a la fabricación de moldes para inyección de plástico en México se contemplan las características del producto y las especificaciones del cliente para elegir los mejores materiales para la creación de éste.

En este punto estaremos hablando de algunas de las resinas plásticas más utilizadas en el proceso de inyección de plástico, sin embargo cabe aclarar que cualquier tipo de polímero es viable para este proceso, todo depende de las necesidades de cada persona y producto.

- Polietileno (PE): De este tipo de plástico se fabrican productos para el hogar, desde envases hasta bolsas de plástico, sin embargo, con un tratamiento diferente puede crear chalecos antibala.

- Polipropileno (PP): Este tipo de polímeros plásticos no es tóxico por lo que se utiliza para la industria médica como en jeringas, además que es usualmente el plástico con el que se fabrican los juguetes infantiles.

- Policloruro de Vinilo (PVC): Es muy probable que ya conozcas este plástico, es uno de los más comunes debido a su uso en tuberías, ya que es altamente resistente a químicos.

- Polietileno Tereftalato (PET): De igual manera, este polímero es bastante utilizado, a partir de él se fabrican las botellas de plástico y envases.

- Poliestireno (PS): Este tipo de resina plástica se utiliza en la fabricación de electrodomésticos, juguetes e industria automotriz.

Proceso de inyección de plástico

Ya que conoces cuáles son los tipos de resinas plásticas más utilizadas es momento de que sepas cuál es el proceso de inyección de plástico, consta de 4 etapas y nada más la segunda es la que conlleva otras 2 fases.

1.- Cierre del molde

La primera etapa consiste en colocar el molde en la prensa y cerrarlo a presión para que una vez que comienza el ciclo de inyección el plástico no se salga el material; de igual forma las especificaciones del producto y molde va a determinar la cantidad de presión que se deba aplicar.

Existen incluso piezas que requieren de una presión de más de 2 mil toneladas para elaborarlas, tal es la potencia para este proceso que, simplemente un buzo que nada hasta el foso marino más profundo de la tierra tendría que soportar sólo 10 toneladas de presión.

2.- Inyección

Como mencionamos en la introducción de este apartado, la segunda etapa es la que cuenta con dos fases, estamos hablando de la fase de llenado y la de sostenimiento; enseguida te hablaremos de cada una de éstas:

2.1.- Fase de llenado

Cuando el molde ya está cerrado el tornillo o husillo gira para conducir las resinas plásticas dentro de la cámara de inyección, cuando esté llena los calefactores van a fundir el plástico para que cuando éste haga contacto con el molde no se enfríe tan rápido y pueda conseguir la forma deseada.

2.2. Fase de mantenimiento

Se mantiene la presión para que todo el plástico necesario tenga la misma temperatura antes de comenzar la inyección de plástico.

3.- Plastificación o dosificación

Una vez que el molde esté cerrado y la cámara llena, comienza a inyectarse las resinas plásticas para ello el husillo gira para transportar el material hacia delante y llenar todas las cavidades del molde, esta etapa se realiza al mismo tiempo que se realiza el enfriamiento del plástico para optimizar tiempo del proceso y tener listo el producto plástico más rápido.

4.- Apertura del molde

Cuando la temperatura del molde y de la pieza plástica estén en el punto de extracción es el momento en el que éste se abre y podemos expulsar la pieza del interior para volver a cerrarlo y reiniciar el proceso.

Ventajas de la inyección de polímeros plásticos

La inyección de plástico es un proceso bastante sencillo cuando se cuenta con la experiencia y los conocimientos para seleccionar desde el polímero plástico hasta la presión ideal para cada tipo de molde, además que cuenta con varias ventajas para las empresas y emprendedores que buscan optimizar los costos en la elaboración de sus productos.

1.- Fabricación en serie

La primera ventaja es que la inyección de plástico es un proceso que permite crear piezas y productos plásticos en serie, ya que un sólo molde puede usarse cientos, miles o millones de veces sin que se vea afectada sus dimensiones.

2.- Alta precisión

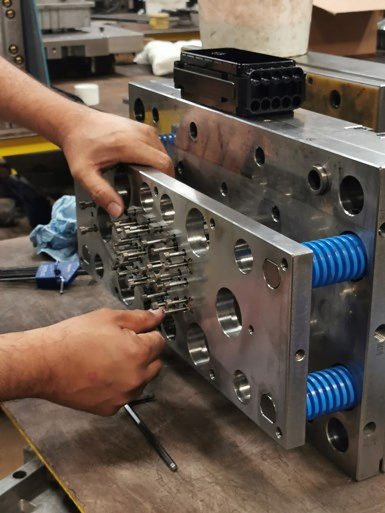

Desde el momento en el que se fabrica un molde para inyección de plástico se debe cuidar las dimensiones ya que los equipos son complejos y de alta precisión para evitar que se tenga que volver a realizar la fabricación de una pieza plástica.

3.- Sin proceso de acabado

Finalmente, la inyección de plástico da como resultado piezas acabadas, es decir que ya no hay necesidad de realizar procesos de acabado para que el producto pueda salir al mercado.

3 industrias que utilizan la inyección de plásticos

Como último punto del artículo del día de hoy vamos a hablar de las industrias que utilizan piezas que se realizaron con inyección de plástico, ya que, como te comentamos al principio, el plástico está en todas las áreas de nuestra vida, sin embargo, es probable que no las detectemos al inicio. A continuación te hablaremos de 3 industrias que incorporan piezas plásticas creadas a partir de la inyección.

- De consumo: Puede que ésta no te parezca novedad. El consumo en general está lleno de productos que fueron creados gracias a la inyección de plástico ya que desarrollan distintos envases, desde las botellas de plástico hasta las bolsas en las que vienen las galletas o los refractarios para guardar la comida e incluso los electrodomésticos.

- Automotriz: Igualmente, la industria automotriz usa la inyección de plástico para la creación de piezas y componentes para el funcionamiento correcto de los vehículos, pueden ser desde las tapas que cubren los elementos del cofre hasta el parachoques o el tablero.

- Médica: Finalmente, en la industria médica se llega a implementar la inyección de plástico como te mencionamos anteriormente para la creación de jeringas como dispositivos médicos más especializados y que necesitan una mejor calidad de plásticos por mencionar algunos, los test rápidos para la detección de COVID-19.

Ahora que ya conoces un poco más sobre lo que es la inyección de plástico, algunas de sus aplicaciones y el proceso que debe seguirse para fabricar este tipo de productos, no olvides compartir este post con tus conocidos o en tus redes sociales.

Además mantente al pendiente porque el equipo de Precision Group va a tener más contenido para ti sobre la inyección de plástico en México.